コマツは、40年ほど前から自動化の研究を進め、2013年に世界初の全自動制御を搭載したICT ブルドーザーを発表した。2015年からは、建設生産プロセスの全工程をデジタルでつなぎ、工事前の地形から完成地形までを最短で、最小人員で、安全に、正確に変化させるスマートコンストラクションをスタートし、さらに2020年には、他社メーカーの油圧ショベルに装着可能な「スマートコンストラクション レトロフィットキット」を発売し、ICT施工を推進し、建設現場のDX 加速を推進してきた。

この建設業界のDX をさらに推進するため発足させたのがEARTHBRAIN である。コマツ、NTTドコモ、ソニーセミコンダクタソリューションズ、野村総合研究所での共同出資が合意されている。

小野寺さんは、スマートコンストラクションは建設機械の自動化というハードの世界と、建設生産プロセスをデジタル化し、最適化するサービスの2つの軸があるという。

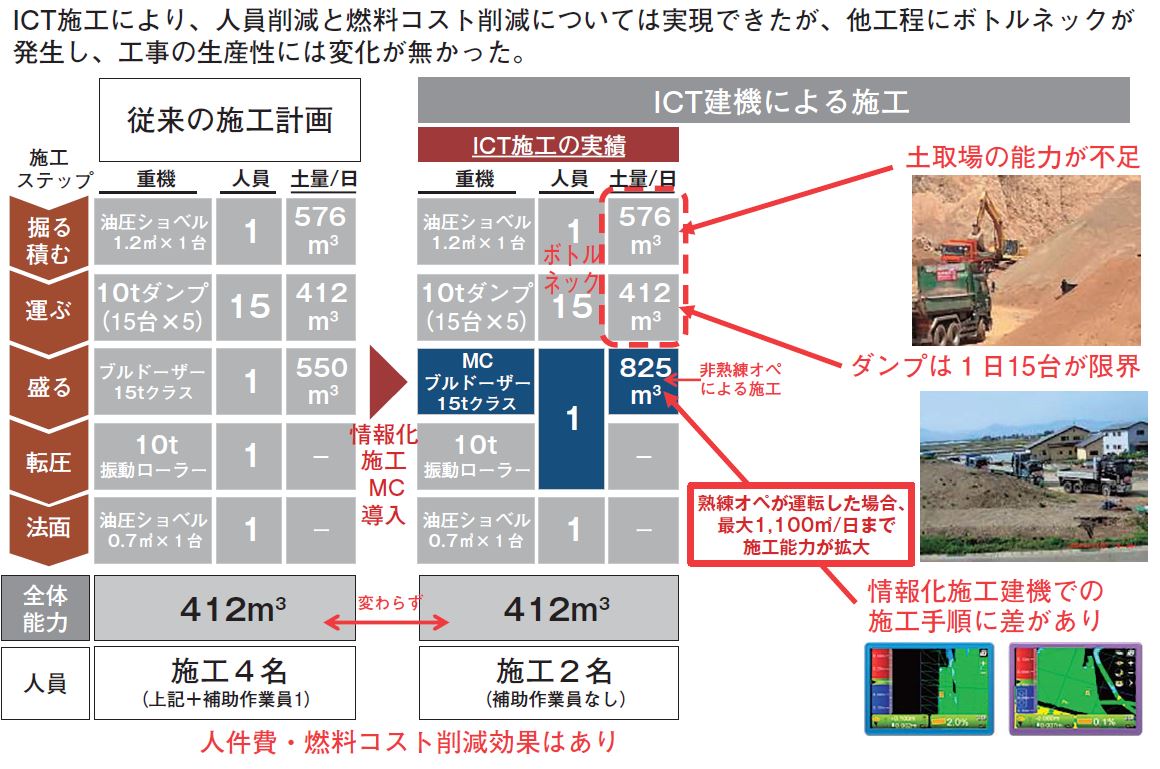

コマツがスマートコンストラクションに取り組んだ背景の一つとして、建設業の人手不足がある。高齢化により、2025年には技能労働者の4割が離職し、130万人が足りなくなると推計されている。また日本の建設会社の90%以上が中小事業者であり、労働生産性向上が大きな課題となっている。そこでコマツは、2013年に自動制御を搭載した油圧ショベルやブルドーザーを発売した。ICT 建機導入により、その工程での生産性は向上したが、それに合わせてダンプトラックの台数を十分に手配できないといった他の工程がボトルネックになっている現場を目の当たりにした。

小野寺さんは「メーカーとしては、生産性の高い建設機械を現場に提供するというゴールは達成できましたが、その建機が活用されることによって、プロセスが変化して価値が生まれることが重要です。プロセスすべてをデジタル化したとき、生産性は想像を超えるレベルで向上することが明らかになりました」と当時を振り返る。

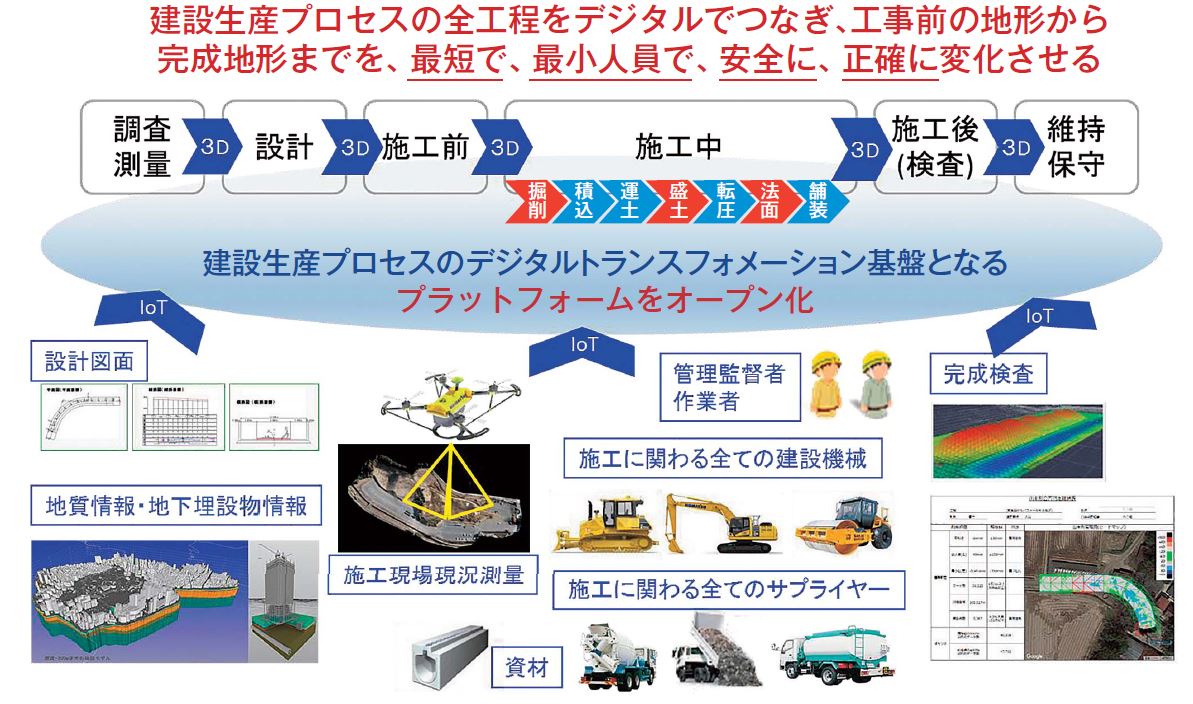

そこで2015年2月にスマートコンストラクションのコンセプトを発表し、サービスを開始した。ドローンで3次元測量を行い、3D設計データを作成し、それらのデータをもとにICT建機で施工し、施工実績をスマホアプリで管理する、といった一連のプロセスを支援するものである。これまで約14,000現場で採用され、ナレッジ化された。

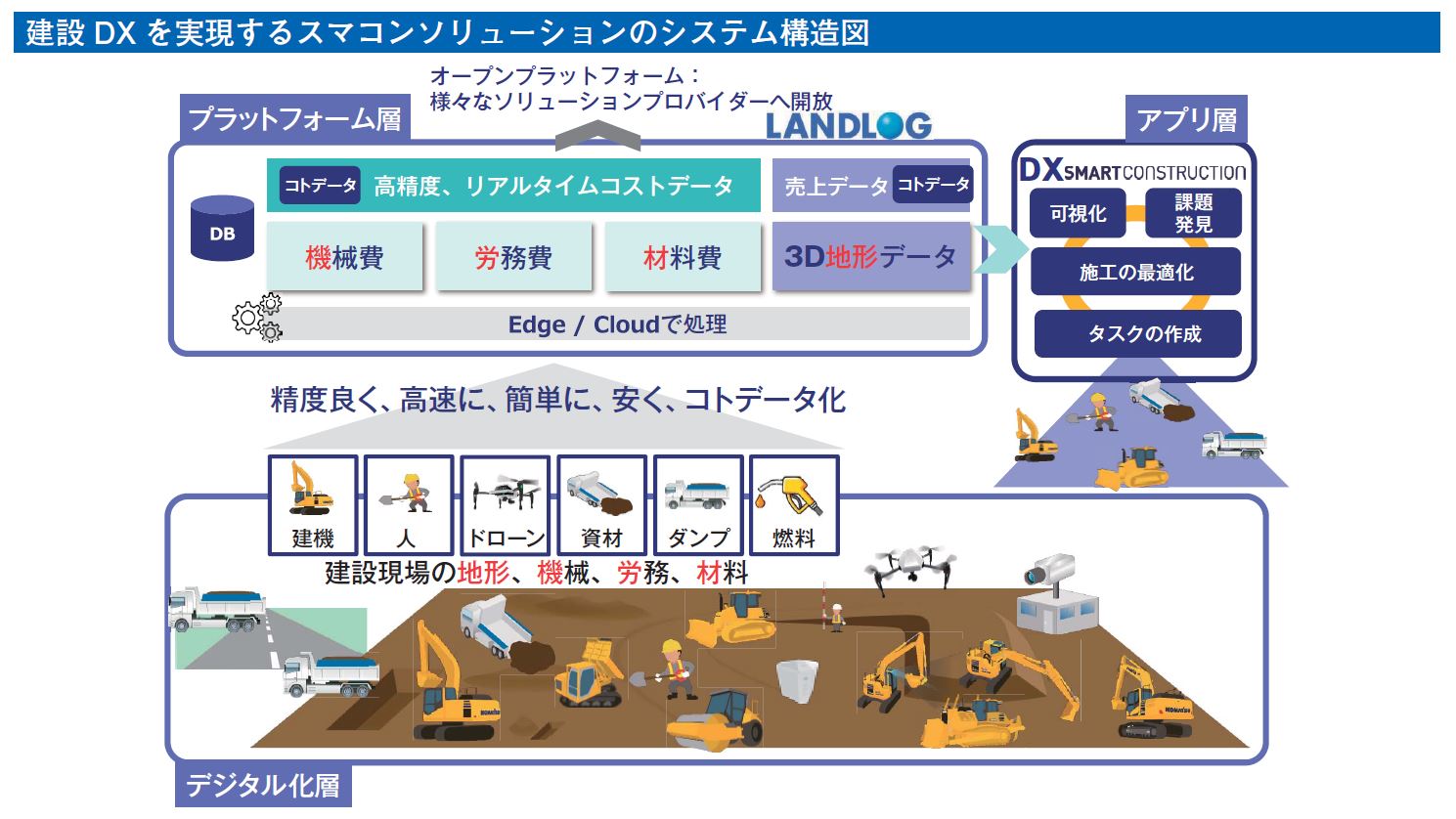

建設生産プロセスの最適化は、単に作業を自動化するだけではなく、デジタルですべてのプロセスをつなぐことで実現できると小野寺さんは強調する。DXとして同社が力を入れているのが、デジタルツインだ。小野寺さんの明快な解説を引用すると「土木工事は、地形AをBに変化させることと定義すると、まず地形Aをドローンで測量し、取得した点群データから3Dモデル化する。地形Bにするために、どこをどれだけ切土あるいは盛土するか、どう建機を動かすかをシミュレーションしていけば、完成形状の3D地形データができる。土量も自動計算され、ヒートマップもできる。デジタルタスクを現場のICT 建機に送り、施工が進むと地形がAからBに変わっていく。計画とのギャップが出れば、また計画に戻してシミュレーションして、デジタル上でPDCAを回していける」。

デジタルツインは、同社のDXセンターで作成され、実際の現場で活用されている。最新のデジタル技術を駆使し、建設現場の地形や機械・労務・材料さらには安全・環境面も含めて遠隔からリアルタイムでのモニタリングや、分析・改善ができる。今後は現場を可視化するデバイスやアプリケーションの開発・提供をさらに加速させることで、現場のデジタルツインをつくり、建設現場における生産プロセスの全工程をオープンプラットフォームでデジタルにつないで最適にコントロールしていけるようになるという。

安全や環境も3Dモデル上で最適化すると、ハード側でコントロールするよりも大きな効果が生まれるという。デジタルツインには、コマツの生産技術開発センターで長年研究されてきた建機の製造シミュレーションやAIも導入されており、さまざまな条件下でのシミュレーションを高速で行え、検証が容易にできることが特長だといえる。例えば、消費エネルギーを最小にするためのデザインは、わずか15分ほどで計算できるという。資材の数量も少なく、勾配等も全部調整できる。

安全面を考えて、コンクリートミキサー車が通行できる仮設道路といった条件を加えていくことも可能だ。重大事故の発生を抑止するためにダンプのルートに人が入ったことをヒヤリハット1回としてカウントすることで安全スコアリングができ、建機の危険バブルやダンプの危険チューブを設定してヒヤリハット階層をつくることで、デジタル側で事前に調整して危険を回避することが可能になる。働き方改革を進めるためには、日報をデータ化することで労務管理のPDCAが回せるようになる。

環境面では、ダンプの燃費改善も可能になる。勾配や地面の凹凸、頻繁な発進と停止の繰り返しといった燃費に影響を与える要素を考慮した設計やダンプを効率的に動かすことで調整できる。そのためには、リアル側の車両にカメラやセンサーなどを積載することが必要になる。

デジタルツインを普及させていくためには、リアルな現場の建機や車両などがデジタル化されていることが必要になる。しかし、国内で稼働する油圧ショベルのうち、ICT建機はわずか2%にすぎなかった。そこで、2020年に発売したのが、他社メーカーの油圧ショベルに装着可能なレトロフィットキットである。タブレットのアプリケーションで操作ができ、マシンガイダンスとペイロードメーターの2つの機能がある。手頃な価格で、後付けで3Dマシンガイダンスが実現できると好評だ。建設会社の生産性向上やプロセス改善に貢献し、今後の普及が期待されている。ハウスメーカーからの要望で今年1月、ミニショベルにも対応できるようにした。

「小規模な工事の生産性も上がりますし、自動化することで現場の補助作業員さんが油圧ショベルの近くで作業・確認するという危険な行為も必要なくなり、安全性も向上します」と小野寺さん。今後は機能の拡張やDX化への対応を進めていくという。

「デジタル化は製造業がすでに通ってきた道です」と小野寺さんはいう。「30年ほど前に紙の図面から3D_CAD に変わり、熟練の設計者は慣れるまでに時間を費やしました。その後、3D化によるメリットや活用についての議論があり、現在に至っています」。一方で、建設業のデジタル化が進まなかったのは、現状の地形を正確に把握するすべがなかったからだという。ドローンによる測量技術の進展により、現況地形を3Dモデル化できるようになったことでデジタル化が一気に進んでいった。

顧客の視点から建設生産プロセスを改善するために小野寺さんは、ドイツの現場に2年間入ってカスタマージャーニーを作成した。すべての工程で誰がどんなDo(行動)をするのかを整理した。デジタルですべてのプロセスをつなぎ、最適化していくことで、生産性が大きく向上する。従来、施工段階で行っていたことをフロントローディングすることで、さらに生産性は高まる。またデジタル化により現場でPDCAを回していけるようになったことは画期的だという。

ドローンを活用することで出来形が正確にとれるようになり、日々の施工管理が効率的になり、PDCAを回していけるようになる。「そのためには、施工計画の時点で、しっかり3Dモデルを作って、シミュレーションできるようにすることが重要です。全部デジタルでつながった暁には必ず生産性も上がるしミスもなくなります。さらに事前工程のプロセスを改善していくことで劇的な生産性向上になります」と小野寺さんは指摘する。

技術の進化は世界中でほぼ同じスピードで進んでいるが、合理的な思考の欧米では必要があれば既存のやり方を破壊して進めていくパワーがあるという。今はまだ過渡期だが、日本でもデジタル化の流れは今後加速していくことになる。スマートフォンの普及で私たちの暮らしが変わったように、数年のうちにデジタル化が進展し、建設プロセス自体も大きく変わっていくだろう。